Réglementations • 06.03.2020

Reglementations applicables au DNI & validations des performances

I/ Les réglementations applicables au DNI

1. Réglementation Européenne N°517/2014 « F-Gas » : obligation réglementaire 500 t eq. CO2

Article 5, paragraphe 1 : « Les exploitants des équipements énumérés à l’article 4, paragraphe 2, points a) à d), et contenant des gaz à effet de serre fluorés dans des quantités supérieures ou égales à 500 tonnes équivalent CO2 veillent à ce que ces équipements soient dotés d’un système de détection de fuites permettant d’alerter, en cas de fuite, l’exploitant ou une société assurant l’entretien.

Le DNI répond à cette obligation réglementaire, la détection directe entre dans ce cadre également.

2. Arrêté Français du 29/02/2016 définissant la méthode de mesures indirectes

La méthode de mesures indirectes a été définie par l’arrêté français du 29/02/2016 :

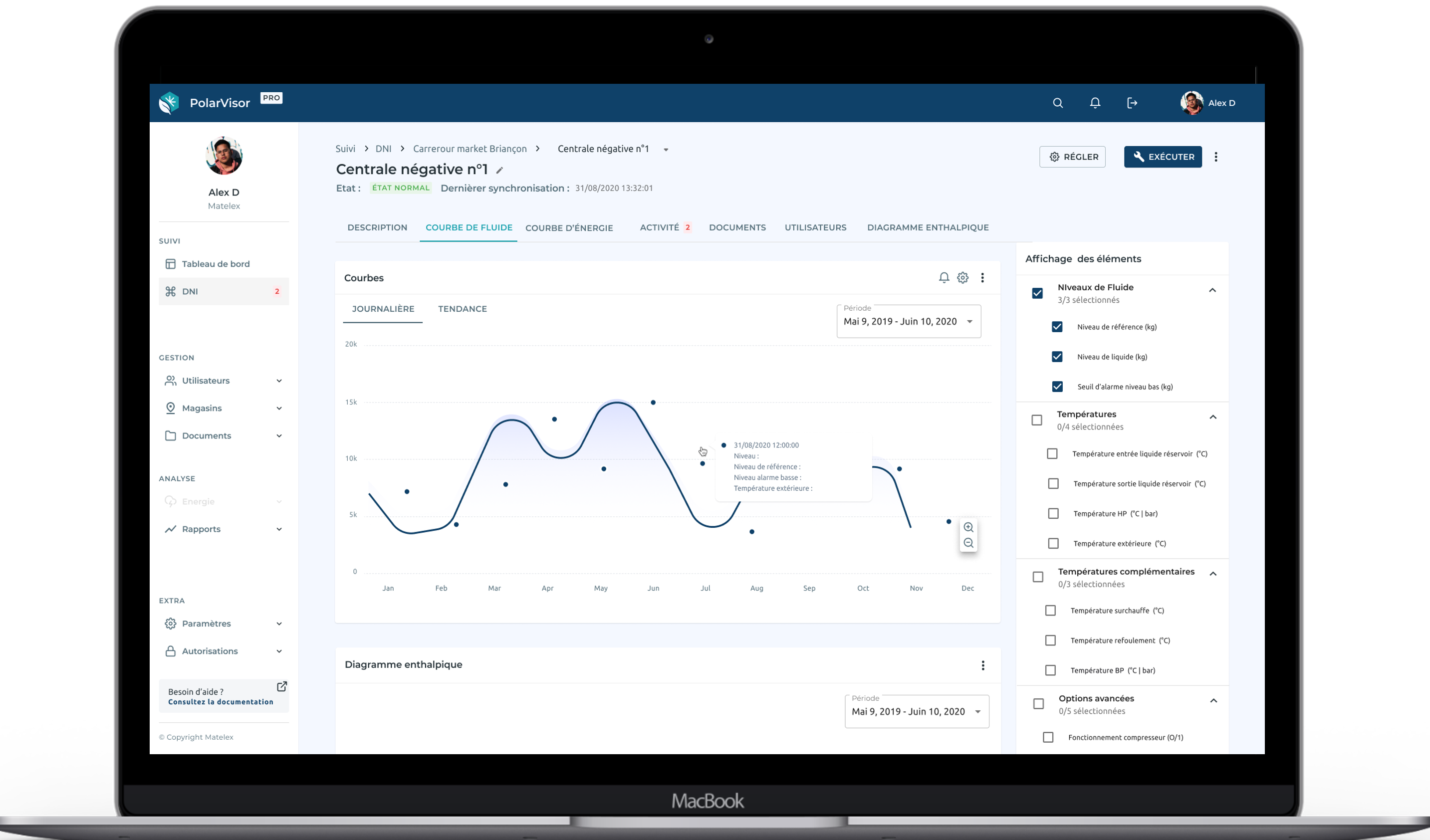

Un dispositif de détection de fuites par méthode de mesures indirectes est un dispositif permanent qui analyse au moins un des paramètres suivants :

a) La pression;

b) La température;

c) Le courant du compresseur;

d) Les niveaux de liquides;

e) Le volume de la quantité rechargée.

Le DNI est conforme et analyse plusieurs de ces paramètres ou la totalité (avec modules).

3. Arrêté Français du 17/07/2019 : obligation d’utilisation de la méthode indirecte

Cet arrêté Français va plus loin que la F-Gas II et impose l’installation d’un système de détection de fuites par méthodes indirectes pour les installations dont la charge en fluide frigorigène est ≥ à 500 t éq. CO2.

Pour les installations contenant des quantités de fluide frigorigène inférieure ≤ à 500 t éq. CO2 , le système de détection de fuites par méthodes indirectes n’est pas obligatoire, cependant l’installation d’un DNI permet de diviser par 2 la fréquence des contrôles d’étanchéité.

Résumé de l’arrêté français de 19/07/2019 :

Méthode indirecte obligatoire : les installations contenant des quantités de fluide frigorigène supérieures ou égales à 500 T éq. CO2 (128 kg de R-404A par exemple) doivent être équipées d’un système permanent de détection de fuites par méthodes de mesures indirectes avec déclenchement d’alarme informant l’exploitant en cas de fuite.

Seuils de déclenchement d’alarme à respecter :

- 50g/h

- 10% du volume de l’équipement

La méthode de détection directe (détecteurs mobiles, contrôleurs d’ambiance, mise sous pression…) n’est pas autorisée si la méthode indirecte est possible. Les détecteurs portables, produits moussants et fluorescents sont réservés à la recherche de fuites et pour le contrôle d’étanchéité périodique.

Si méthode indirecte impossible → méthode directe. Si une installation ne peut pas être équipée d’un détecteur par méthode de mesures indirectes pour des raisons techniques (absence de réservoir liquide, conception ou process particuliers…), alors la méthode directe est autorisée. Attention : une étude préalable justifiant de l’impossibilité d’installer une méthode indirecte devra être réalisée par une personne qualifiée et indépendante du détenteur et exploitant de l’installation. Les seuils de déclenchement de l’alarme sont identiques (nécessitera quelques calculs spécifiques) :

- 50g/h

- 10% du volume de l’équipement

Le choix d’un tel système de détection devra être justifié par une étude préalable réalisée par une personne qualifiée et indépendante du détenteur et de l’exploitant de l’installation. Cette étude doit justifier l’impossibilité technique d’installation d’un système de détection par mesure indirecte. Cette étude précise et justifie le seuil de déclenchement de l’alarme en cas de fuite de HFC (50 grammes par heure ou 10% de la charge, en tonne, du fluide contenu dans l’équipement). Cette étude doit être conservée par l’exploitant pour être mise à la disposition des agents de la DREAL/DRIEE en cas de contrôle.

Si ni la méthode indirecte, ni la méthode directe ne sont possibles → système alternatif analysant au moins un des paramètres suivants : pression, température, courant du compresseur, niveaux de liquides, volume de la quantité rechargée. Ce système doit être relié à une alarme. Il faudra également faire réaliser une étude justifiant de l’impossibilité d’installer les deux options précédentes. Cette étude devra indiquer les mesures correctives mises en œuvre afin de détecter les fuites au plus vite. Le système installé ne permettra pas de réduire la fréquence des contrôles d’étanchéité et impliquera donc des contrôles d’étanchéité plus fréquents (tous les 3 mois).

Le choix d’un tel système de détection devra être justifié par une étude préalable réalisée par une personne qualifiée et indépendante du détenteur et de l’exploitant de l’installation. Cette étude doit justifier l’impossibilité technique d’installation d’un système de détection par mesure indirecte et directe. Cette étude indique les mesures correctives mises en œuvre afin de détecter au plus vite et limiter les fuites. Cette étude doit être conservée par l’exploitant pour être mise à la disposition des agents de la DREAL/DRIEE en cas de contrôle. Le choix d’un tel système de détection implique des contrôles d’étanchéité plus fréquents (cf. tableau de périodicité des contrôles d’étanchéité).

De manière générale, pour les 3 types de méthodes ci-dessous, les exploitants de l’installation doivent tenir à jour un registre qui précise :

- Les fluides pour lesquels le système permanent de détection est adapté,

- La liste des opérations d’entretien destinées à le maintenir en bon fonctionnement,

- Le résultat des vérifications réalisées,

- Les actions correctives à réaliser.

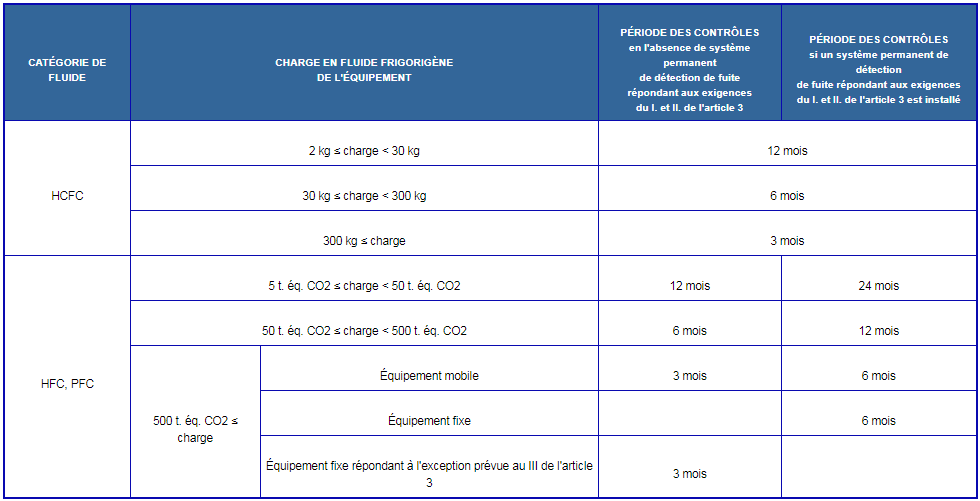

4. Contrôles d’étanchéité : nouvelles périodicités suite à l’arrêté du 17/07/2019

L’arrêté Français du 17/07/2019 redéfinit les fréquences des contrôles d’étanchéité :

On y voit qu’un système de détection par méthodes de mesures indirectes permet de diviser par 2 la fréquence des contrôles d’étanchéité.

5. Délais d’intervention en cas de fuite

Toute présomption de fuite de fluide frigorigène donne lieu à une recherche de fuites par méthode de mesures directes: – dans un délai de douze heures si la charge de l’équipement est supérieure ou égale à 500 tonnes équivalent CO2; – dans un délai de vingt-quatre heures dans les autres cas.

Pour la France, Sentinelle indique le temps réglementaire pour intervenir sur l’alerte email.

6. Contrôle annuel des détecteurs (fixes et portables)

Arrêté Français du 17/09/19 : « Les dispositifs de détection de fuite sont vérifiés au moins une fois tous les douze mois afin de garantir l’exactitude des informations relatives à la charge de fluide des circuits de l’équipement qu’ils fournissent. »

Comment réaliser cette maintenance ?

- Faire intervenir un organisme habilité pour contrôler la totalité de l’installation. Ce dernier vous facturera la prestation et vous délivrera en sortie le certificat d’étalonnage.

- Remplacer la chaine de mesure de la solution par vous-même. Matelex propose un kit maintenance permettant de s’assurer de la précision des mesures prises et analysées par le DNI, il comprend :

- Une jauge de contrainte

- Une carte mesure

- Un transmetteur de pression

- Une procédure d’installation

II. Validation des performances

Le dispositif est relié à une alarme informant l’exploitant de tout défaut d’étanchéité détecté.

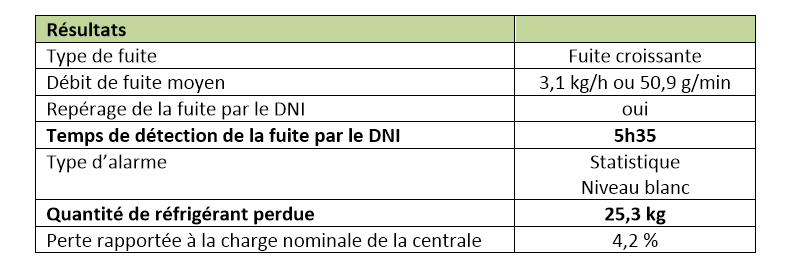

Les dispositifs de détection de fuite sont conçus et mis en œuvre de façon à permettre le déclenchement de l’alarme au plus tard lorsque la fuite conduit à la plus grande des pertes mentionnées ci-dessous: 50 grammes par heure ou 10 % du volume de fluide contenu dans l’équipement.

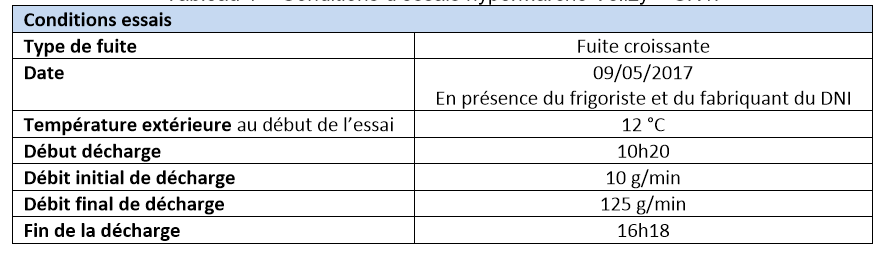

1. Essais Armines – mai 2017 :

Conclusion : « dans le cas présent le DNI permet, dans le cadre d’une fuite « rapide » croissante, d’alerter sur l’existence d’une fuite avant que l’installation n’ait perdu plus de 10% de sa charge conformément à la réglementation »

Le DNI est breveté depuis 2009. Sa capacité à déclencher une alarme au bon moment et sans alarmes intempestives a été testée par le Cemafroid dès 2011.